2相ステッピングモーターと5相ステッピングモーターの違いについて skysmotor.com

2相と5相の違いは何ですか?

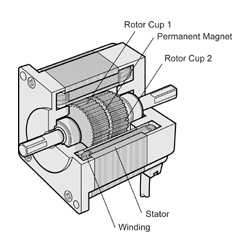

2 相ステッピング モーターと 5 相ステッピング モーターには、主に 2 つの違いがあります。1つ目は機械的な側面です。ステッピングモーターは基本的にステーターとローターの 2 つの部分で構成されます。ローターは、ローター カップ 1、ローター カップ 2、永久磁石の 3 つのコンポーネントで構成されています。2 相モーターのステーターは小さな歯を持つ 8 つの極で構成されますが、5 相モーターのステーターは 10 の極で構成されます。ステーターの各極には巻線が装備されています。

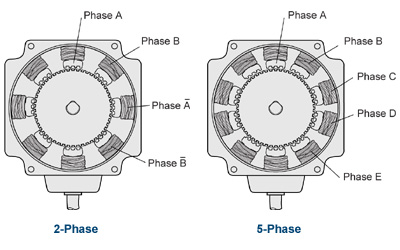

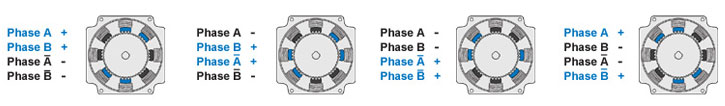

2 相と 5 相の 2 番目の違いは、相の数です。2 相モーターは「A」相と「B」相の 2 つの相を持ちますが、5 相モーターは 5 つの相を持ちます。基本的に、相の数は、ロータを引き付けるために順番に通電される極のさまざまな組み合わせを指します。

これらの違いはパフォーマンスにどのような影響を与えるのでしょうか? ステッピング モーターの性能は多くの要因の影響を受けます。ステッピングモーターの駆動にはさまざまな方法があり、その駆動方法はモーターの性能に大きな影響を与えます。波形駆動、フルステップ、ハーフステップ、およびマイクロステップが最も一般的な駆動方法であり、各方法のパフォーマンスは大きく異なります。さまざまな駆動方法を考慮せずに、2 相および 5 相ステッピング モーターの主要な性能領域を以下に示します。

分解能

図1 ステッピングモーターの構造

構造的には、5 相ステッピング モーターは 2 相ステッピング モーターと大きな違いはありません。どちらのモーターのローターにも 50 個の歯があります。違いは、5 相モーターには 10 極 (各相に 2 つ) があるため、ローターは次の相と位置を合わせるために歯ピッチの 1/10 だけ移動する必要があることです。2 相モーターでは、ローターは次の相と位置を合わせるために歯ピッチの 1/4 移動する必要があります (8 極、各相に 4 個)。

これにより、2 相モーターは 1 ステップあたり 1.8° で 1 回転あたり 200 ステップ、5 相モーターは 1 ステップあたり 0.72° で 1 回転あたり 500 ステップとなります。5 相モーターの分解能の向上は、その設計に固有のものです。マイクロステッピング ドライバーと組み合わせると、5 相モーターの最小のステップは0.00288°に達しますが、位置精度と再現性は依然としてモーターの機械精度に依存します。機械精度は、2 相モーターと 5 相モーターの両方で ±3 分角 (0.05°) です。

図 2 2相ステッピングモーター巻線と5相ステッピングモーター巻線の違い

振動

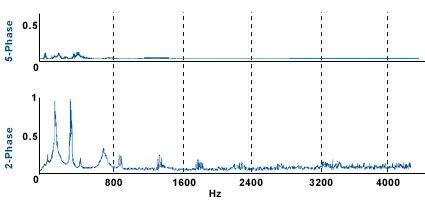

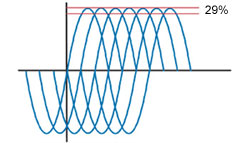

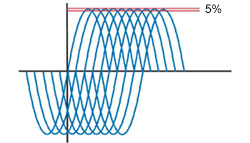

5 相ステッピング モーターのステップ角は小さいため(0.72°;2相モーターのステップ角は1.8°)、5 相モーターの振動は 2 相モーターの振動よりもはるかに小さくなります。右側の画像は、5 相モーターによって生成される振動と 2 相ステッピング モーターによって生成される振動を示しています。ご覧のとおり、2 相モーターによって発生する振動ははるかに大きくなります。

図3 2相ステッピングモーターと5相ステッピングモーターの振動比較

*上のグラフは、1回転あたり5Kステップでのマイクロステップを表しています。これらの図は、発電機と二軸モーターを接続して作成されています。モーターが振動すると、発生する電圧がグラフにプロットされます。モーターの振動が大きくなると、発生する電圧も大きくなります。

トルク

2 相ステッピング モーターと 5 相ステッピング モーターの出力トルクに大きな違いはありませんが、5 相モーターの方が「使える」トルクが高くなります。これは主に、2 つのモーターによって生成されるトルク リップルの量が異なるためです。

5 相ステッピング モーターのハーフステッピングまたはマイクロステッピングでは、より多くの相が通電されるため、実際にはトルクが最大 10% 増加します。二相モーターはハーフステップおよびマイクロステップで最大 40% のトルクを失います。ただし、多くの 2 相ドライバーは、反対のトルク ベクトルをオーバードライバーすることで補償します。

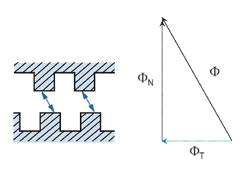

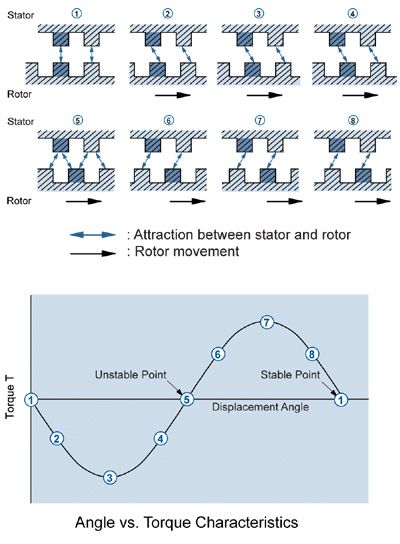

ステーターに通電すると電磁石が発生し、ロータからの磁束を引き付けます。磁束は 2 つのベクトルに分けることができ、1 つは法線ベクトル、もう 1 つは接線ベクトルです。トルクは接線成分が存在する場合にのみ発生します。下の図は接線方向磁束の存在を示しています。

下の図 1 では、ローターの歯はステーターの歯と直接整列しており、磁束には法線成分のみがあるため、トルクは発生しません。以下の図 2、3、および 4 のローターの歯がステーターの歯からオフセットされている場合、モーターはトルクを発生します。このトルクは歯を安定した位置に引き戻そうとするため、このトルクを負のトルクと呼びます。以下の図 5 では、磁束がステーターの歯間に均等に分布しているため、トルクは発生しません。以下の図 6、7、および 8 では、はずれたローターの歯が次のステーターの歯と整列するように移動すると、正のトルクが生成されます。最後に、ローターの歯が次のステーターの歯と直接並びます (下の図 1)。

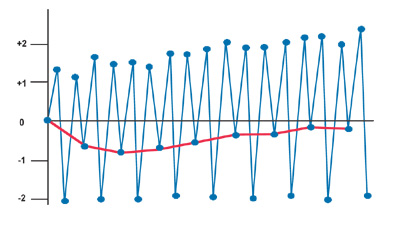

モーターの各相は、モーターの総出力トルクに正弦波のトルク-変位曲線をもたらします (下図を参照)。ピーク値と谷値の差をトルクリップルといいます。トルク変動は振動の原因となるため、その差が大きいほど振動も大きくなります。

モーターの総トルクはより多くの相で構成されているため、5 相モーターのトルクリップルは 2 相モーターに比べて大幅に減少します。2 相モーターのピーク値と谷値の差は 29% に達する場合がありますが、5 相モーターの場合、その差はわずか約 5% です。トルク変動が振動の直接的な原因となるため、5 相モーターは 2 相モーターに比べて滑らかに動作します。

2相ステッピングモーターのトルク変位

5相ステッピングモーターのトルク変位

精度/繰り返し性

精度は、電気的要素と機械的要素の 2 つの要素で構成されます。電気的誤差は位相の不均衡によって引き起こされます。ーターの定格は 10W ですが、1つの相は 9.2W、もう1つの相は 10.6W になる場合があります。この位相間の違いにより、ローターは一方の位相を他方の位相よりも優先します。

機械的誤差はいくつかの要因によって引き起こされますが、最も重要な要因は歯の形状です。モーターの歯は四角いはずですが、プレス加工や金型の経年劣化により、一部の歯または歯の一部が丸くなる場合があります。歯が丸いと、磁束は直接流れず、他の場所に流れます。したがって、これらの要因はモーターの精度に影響します。

フルステップ駆動では、2相モータは4ステップごとに状態を繰り返しますが、5相モータは10ステップごとに状態を繰り返します。2 相モーターの場合は 4 ステップごと、5 相モーターの場合は 10 ステップごとに、位相の不均衡による電気的エラーが除去され、機械的エラーのみが残ります。

モーターが 360° 回転を完了すると、同じ歯が元の開始点に整列し、機械的エラーが排除されます。

同期性

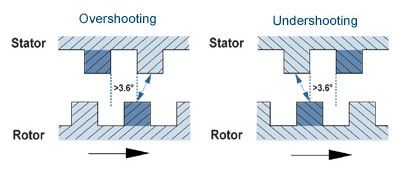

5 相ステッピング モーターは 1 ステップあたり 0.72° しか移動しないため、5 相モーターがオーバーシュート/アンダーシュートによってステップをミスすることはほとんどありません。ローターの歯がステーターの正しい歯と揃っていない場合、モーターは同期を失ったり、ステップをミスしたりします。歯並びが悪くなる原因は何でしょうか?

駆動方式

2 相および 5 相ステッピング モーターにはいくつかの駆動方法があります。以下は、フルステッピングおよびマイクロステッピング駆動の概念の簡単な概要です。

2相フルステップシステム(1.8°/ステップ)

2 相フルステップ システムは、A 相と B 相に通電し、正負を切り替えて回転を生み出します。

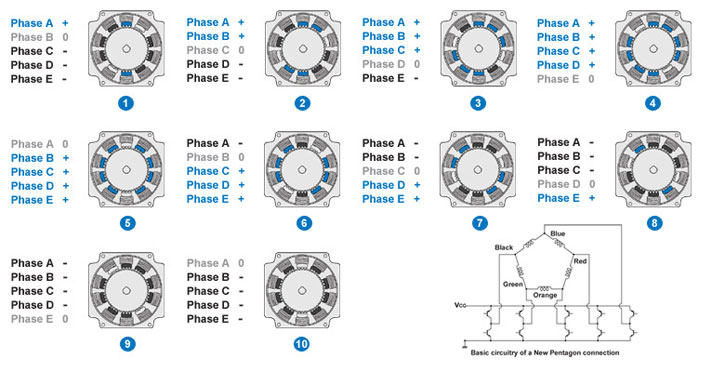

5相フルステップシステム(5角形4相励磁)(0.72°/ステップ)

5相モーターの独自の4相励磁システムにより、より安定した動作を実現します。

マイクロステップ

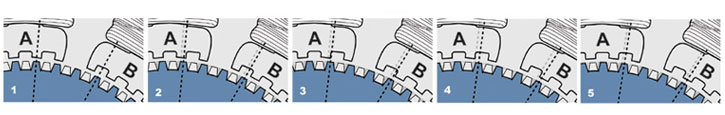

マイクロステッピングドライバーは、1 つの相の電流を徐々に減らしながら次の相の電流を増やすことによって、モーターの基本ステップ角に分かれます。これにより、モーターのステップが小さくなります。マイクロステッピング ドライバーを使用すると、モーターの基本ステップを 1/1 ~ 1/250 の範囲の小さなステップに分かれます。

右側の図は、マイクロステッピングの基本概念を表しています。

下の図 1 - A 相電流は 100% であるため、ローターは直接整列しています。

下の図 2 - A 相に流れる電流は 75% に減少し、電流の 25% が B 相に流れます。

下の図 3 - A相とB相は両方とも 50% の電流であるため、ローターは 2 つの相の中央に直接配置されます。

下の図 4 - A相は 25%、B相は 75% になっているため、ローターはB相に近づきます。

下の図 5 - A 相がオフ、B 相が 100% であるため、ローターは最終的に B 相と直接整列します。

この例でモーターをマイクロステップすることにより、5 相ステッピング モーターの 1 回転あたり 500 ステップを基本として、それを 5 で割って、1 回転あたり 2,500 ステップに増加します。モーターの分解能は 0.144° です。

マイクロステッピングは、より高い解像度を提供するだけでなく、他のドライバーよりもスムーズな動作、低い振動、およびより低いノイズを保証します。

結論

特定の応用に応じて、2 相モーターで十分な場合があります。ただし、5 相ステッピング モーターは、(ステップ角度が小さいため) より高い分解能、より低い振動、より高い加速と減速率を実現します。また、2相ステッピングモーターに比べてオーバーシュート/アンダーシュートによる脱調が起こりにくくなっています。高精度、低騒音、低振動を必要とするアプリケーションには、5 相の方が優れた技術です。

前の編:ステッピングモータードライバーを選択する方法

次の編:ステッピングモーターの共振を軽減するための方法について

No reviews